Et samarbejde mellem Domino og Jorgensen Engineering A/S

Projektets omfang

Den danske virksomhed, Jorgensen Engineering A/S, og Domino Systems A/S har i mange år samarbejdet og leveret skræddersyede løsninger til store, multinationale fødevareproducenter såsom Nestlé. I 2020 blev Jorgensen Engineering og Domino kontaktet af en stor, multinational fødevareproducent. Producenten havde i mange år succesfuldt benyttet Jorgensens systemer og Dominos kodningsløsninger, men de stod nu overfor en ny udfordring.

Dominos Co2 laser var allerede installeret på flere af fødevareproducentens produktionssites, hvor de laserprintede på blålakerede dåsebunde. Men der var et enkelt site i Frankrig, der også ønskede at laserprinte på dåsebunde med klar lak. De efterspurgte derfor en fleksibel løsning, der kunne imødekomme begge behov. Jorgensen Engineering var allerede i gang med at opgradere deres eksisterende tømme-/fyldelinjer, hvor et anlæg til at laserprinte på dåser nedefra var en del af opgraderingen.

Domino Germany GMBHs tilgang til at finde en skræddersyet løsning

Domino Laser Academy i Hamborg blev inddraget i projektet og arbejdet for at finde den bedste løsning til kunden.

Den multinationale fødevareproducent leverede adskillige dåser med lakerede og ikke-lakerede dåsebunde, der blev brugt til omfattende testning. Domino Laser Academy kunne derfor udføre tests med både Co2 lasere og fiberlasere. De forsøgte med forskellige strømstyrker, bølgelængder, fokuslængder og størrelser på printområdet.

For at imødekomme kundens krav måtte Stefan Stadler – teamleder hos Domino Laser Academy – finde ud af, hvilket lasersystem der var det rette til projektet. Løsningen skulle være i stand til at printe en QR-kode langs en alfanumerisk tekst inden for en bestemt hastighed og ud fra en prædefineret kvalitetsvurdering, da QR-koden skulle kunne læses med en kameratelefon.

Domino Laser Academys resultater

Undersøgelsens resultater viste, at Dominos fiberlaser, F720i, var den ideelle løsning til print på dåsebunde med både klar og blå lak. Det var muligt at printe det påtænkte printlayout (En QR-kode og 4 linjer alfanumerisk tekst) på forskellige dåser inden for den påkrævede tid og kvalitetsvurdering. Dette fandt man ud af ved at teste fiberlaseren, F720i, ved maksimum hastighed på 300 produkter per minut.

Maksimum fleksibilitet med et komplet anlæg til dåseprintning

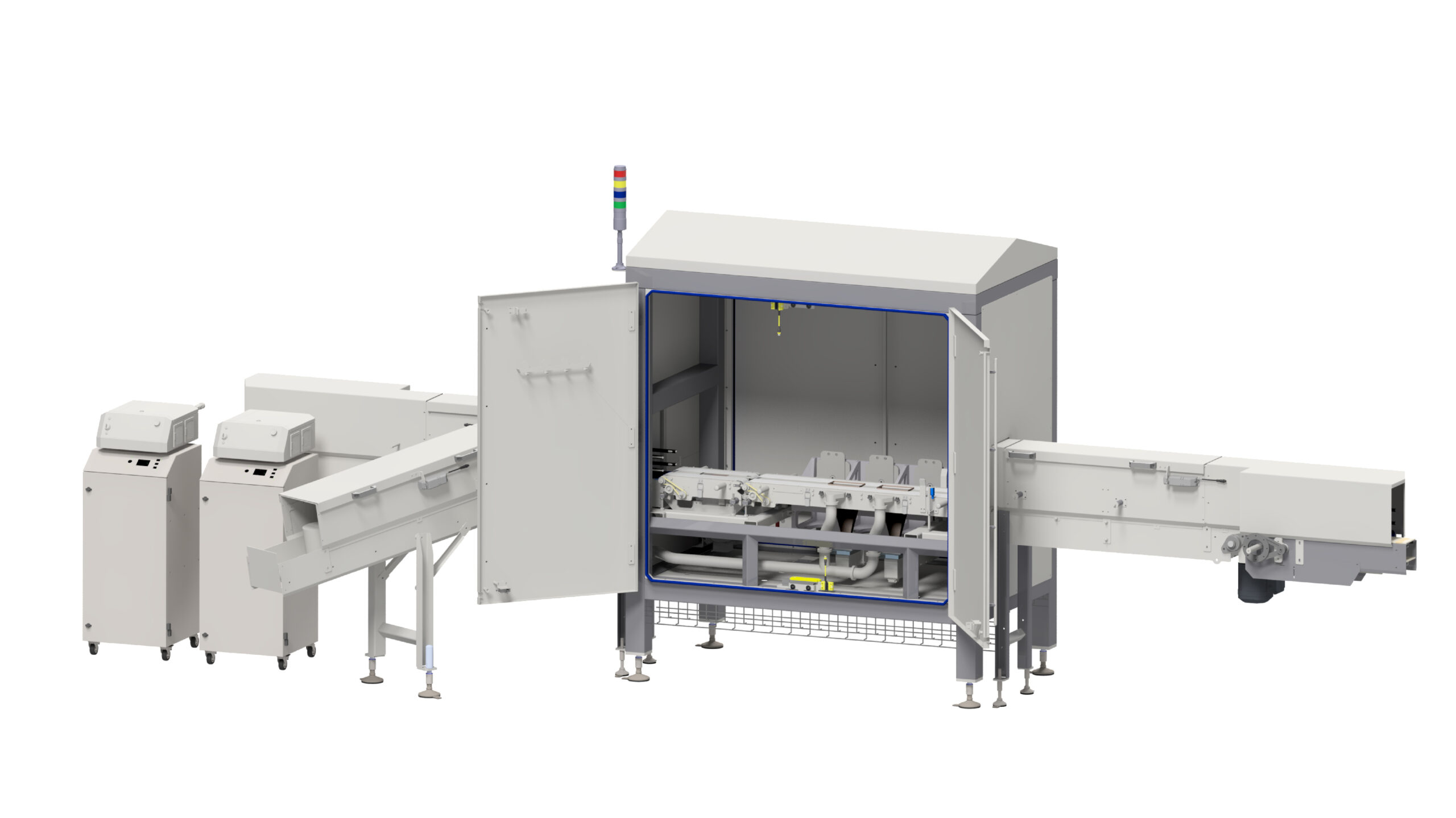

I samarbejde med Domino og fødevareproducenten udviklede Jorgensen Engineering en komplet løsning til laserprintning af dåser integreret i et håndteringssystem.

Fordelene ved en alt-i-en løsningen:

- Robust og sikkerhedstestet løsning

- Vibrationsfri mærkning i top og bund på dåsen

- Integreret inspektion med Vision System

- Integreret “reject system”

- Software til serialisering

Potentiale for betydelige miljø- og omkostningsbesparelser

Anlæggets fleksibilitet gør det muligt at reagere hurtigt på de skiftende markedskrav. På sigt er de forpligtet til at udvikle deres håndteringssystem for at kunne tilbyde slutbrugerne en mere bæredygtig emballage og skifte helt til klarlakerede dåsebunde.

Ved at fjerne det blå printområde i dåsebunden opnås en række fordele med den fleksible laserteknologi.

Hvorfor vælge den fleksible laserløsning fra Domino/Jorgensen til print på dåser?

- Da der printes på dåsebunden nedefra, kan forskellige højder anvendes uden behov for at skifte format eller ændre fokuseringsafstanden.

- Ingen risiko for bestråling fra laseren grundet printning nedefra.

- Ved at printe på dåsebunden nedefra kan to motordrevne dåsevendere fjernes fra in-feed og out-feed stadiet på produktionslinjen. Dette er med til at reducere energiforbruget og vedligeholdelsesomkostningerne.

- Det yderst kompakte system til print på dåser kan eftermonteres på eksisterende linjer.

- Både Co2- og fiberlasere kan integreres efter kundens ønske.

- Det robuste design giver en høj ydeevne med lav vedligeholdelse.

- Laserne er monteret på en ramme, der gør systemet nemt at rengøre og giver ubesværet adgang til alle komponenter.

Læs originaltekst (Eng.) her.